目标

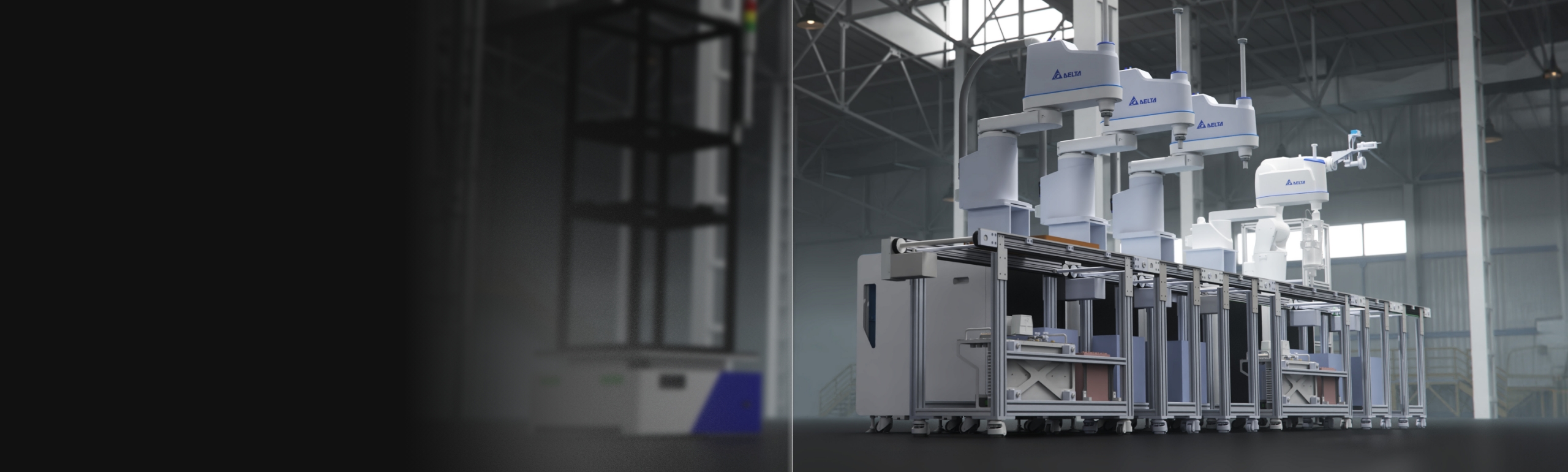

台达电子成立于 1971 年,是电源和散热管理技术的全球领军企业,为电动交通、工业自动化、楼宇自动化、ICT 基础设施和能源基础设施提供智能的节能解决方案。为了维持高产量,台达在其生产基地采取了重大智能制造举措,以提高效率、灵活性、质量和可持续性。

台达正在利用 NVIDIA Omniverse™ 和通用场景描述 (OpenUSD) 以虚拟形式连接特定生产线,通过汇总来自各种设备的 3D 数据创建数字孪生。另外,台达利用 NVIDIA Isaac Sim™ 仿真应用生成物理准确的逼真合成数据,用于训练计算机视觉模型并模拟检查摄像头的性能。这使得他们能够在实际生产开始之前优化工厂流程的每个环节。

客户

合作伙伴

用例

机器人

计算机视觉/视频分析

仿真/建模/设计

产品

NVIDIA Omniverse Enterprise

NVIDIA Omniverse Replicator

通用场景描述 (OpenUSD)

NVIDIA RTX 虚拟工作站

NVIDIA Isaac Sim

NVIDIA RTX A6000

NVIDIA RTX A40

借助 Omniverse,台达获得了以下重大优势:

- 通过使用合成数据来引导计算机视觉模型训练,减少了生产宕机时间。

- 通过使用数字孪生仿真识别和解决生产线问题来提高生产效率。

- 通过使用 OpenUSD 集中来自不同来源的所有 3D 资产,改善协作。

- 借助合成数据将 AI 训练速度提升 100 倍

- 借助合成数据实现高达 90% 的目标模型检测准确率

借助仿真优化生产线

台达经常根据客户需要生产的部件和产品,对生产线进行更改和重新优化。要在颇为复杂、快速运转的电源组装电子装配线上实现这一目标绝非易事。该公司团队连接生产线上的机器,然后使用模型和静态图像来识别和解决物理碰撞、问题和错误。

然而,这种方法依赖位置开关来检测生产线上的托盘和物体。当生产线上的机器人和机器数量增加时,台达需要增加更多的位置开关。此举不具备可扩展性,也不适合满足他们对灵活生产的需求,因为重新配置每个位置开关需要 30 多分钟,每当需要更改布局时就会导致代价高昂的生产宕机时间。

为了应对这些挑战,台达为其生产线构建了物理准确的数字孪生。此举使得他们能够更快地进行重新配置迭代,并进行多个“假设场景”的仿真以确定更好的生产线设计。

数字孪生的另一个关键优势是能够快速地大规模生成合成数据,以测试和训练高度精确的计算机视觉模型,用于检测生产线上的托盘和产品。这种新方法使团队不再依赖于重新配置每个位置开关,大大加快了生产计划流程。

台达电子

构建数字孪生的统一素材工作流

创建数字孪生的过程始于聚合和可视化来自环境的 3D 素材。台达使用多种 3D 应用,包括 Autodesk 3ds Max、FlexSim 和 Visual Component 来建模和模拟其生产线。从历史上看,如果不经过耗时的数据传输、模型抽取和互操作性障碍,几乎不可能将这些建模和仿真工具的数据带入同一个环境。即便如此,聚合数据后,如果对源 3D 应用中的模型或流程进行了任何更改,则聚合过程将再次开始以更新任何更改。

借助 Omniverse,台达可以使用统一的素材工作流将其各种应用和数据连接在一起,从而使其团队能够在同一环境中进行可视化并协作整个输出。这一切都得益于 OpenUSD 和其他连接器及扩展,可允许第三方工具通过 Nucleus 服务器将实时数据输入 USD Stage。

所有素材都汇总到数字孪生中之后,台达团队便可以在设计和重新配置过程的早期运行模拟并发现问题,而不是对其实际的生产线进行更改。这对于避免高成本的宕机时间和变更订单请求至关重要。

台达电子 PSBG 总经理 Ares Chen 表示:“当应用连接到 Omniverse 时,我们的所有文件和数据可以同时同步,因此团队成员可以在 USD Stage 中看到更新并实时协作。USD 实现了与每个团队成员的无缝协作,因此我们可以比以前更快、更高效地设计生产线。”

“与以前的训练方法相比,使用 Isaac Sim 和 Omniverse Replicator 让我们的合成数据生成能力显著提高了 100 倍以上。这大大提高了效率,最终加速了我们新产线的设计。”

Ares Chen

台达电子 PSBG 总经理

Delta Electronics

利用合成数据加速工业检测

台达在最终装配中使用计算机视觉进行自动检查,检查缺少组件或螺丝未对准等问题。AI 辅助自动光学检测 (AOI) 显著加速了检测过程,使台达能够尽早发现缺陷,最大限度地减少人工干预的需要。

台达在训练 AI 模型方面面临挑战,因为手动收集和标记数据需要花费大量时间 – 1000 张图像最多需要两天时间。为了加快速度并降低成本,该团队转而使用 Omniverse Replicator 的合成数据。现在,只需 10 分钟,该团队便能生成手动操作需要两天才能完成的标注图像。

该团队还利用合成数据实现了 90% 的准确率,与真实数据相似。最大的成功在于,他们在收集真实数据所需时间的百分之一内就达到了这一准确率水平。这不仅加速了 AI 训练,而且使得计算机视觉应用的流程更具成本效益和效率。

台达还使用可扩展的机器人仿真应用 NVIDIA Isaac Sim 来精确模拟模型的性能,检测生产线中托盘的位置。

通过在 Omniverse 中创建数字孪生,台达可以更大限度地减少宕机时间并降低风险,同时重新优化生产线。

开始开发可互操作的 3D 工作流和 OpenUSD 应用。